パウダーノズル

(DED/LMD)

ニデックマシンツール

LAMDA

主な特長

ローカルシールド

金属溶融部へ不活性ガスを噴射することにより、酸素濃度を極限まで低減。

→造形中の酸化抑制となり、金属材料の品質確保を実現。

モニタリングフィードバックシステム

レーザの同軸上にカメラを配置し、造形中のメルトプールを常時観察。

→積層時の状態を記録して品質保証に活用。

また、リアルタイムで積層状態を解析してフィードバックで造形を安定化。

主な仕様

| LAMDA200 | LAMDA500 | LAMDA2000 (積層+切削) | LAMDA2000 (積層のみ) | |

|---|---|---|---|---|

| 最大造形サイズ(mm) | 200×200×200 | 500×500×500 | 2,000×1,500×1,600 | 2,500×900×1,000 |

| レーザ出力(kW) | 1,2,4,6 ※レーザースポット径可変可能 |

|||

| 粉末供給ポット数 | 複数対応可能 | |||

| 不活性ガスシールド | 対応可能 | |||

| 切削主軸仕様 | N/A | 対応可能 | N/A | |

| NC軸テーブル | 1軸・2軸テーブル 対応可能 | 2軸テーブル標準 | 1軸・2軸テーブル 対応可能 | |

| 機械サイズ 設置スペース(mm) |

4,000×2,600 H:2,635 | 4,000×6,000 H:3,702 | 12,000×6,500 H:5,387 | 7,000×5,500 H:4,000 |

| 機械質量(kg) | 2,500 | 11,000 | 44,000 | 12,000 |

アプリケーション事例

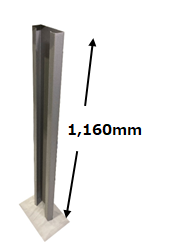

材質:Ti-6AI-4V(64チタン)材積層

積層時間:約100時間

特長:

厚みは約2mmで中は空洞

チタン材を使用した、大気環境下で

1mを超える大形ワーク積層日本初!

アルミ合金材積層

材質:Al-Si-10Mg

積層時間:約11時間

特長:

熱伝導率が高いため積層が難しい素材だが、造形条件を最適化して造形可能 厚さ約2mm

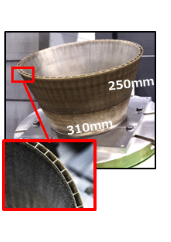

ロケットエンジンノズル 1/2サンプル

母材:SS400 積層:Inconel718

積層時間:約50時間

特長:

厚さ約1mm、接合部(赤枠内)も綺麗に造形

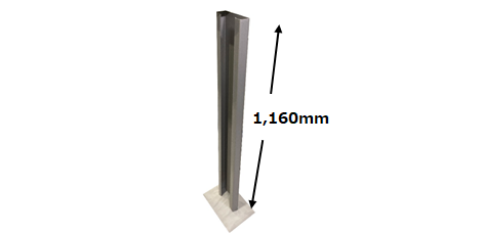

アルミ合金材積層

材質:Al-Si-10Mg

積層時間:約11時間

特長:

熱伝導率が高いため積層が難しい素材だが、造形条件を最適化して造形可能 厚さ約2mm

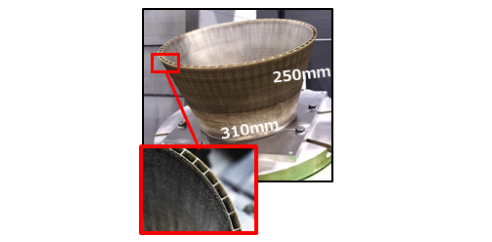

ロケットエンジンノズル 1/2サンプル

母材:SS400 積層:Inconel718

積層時間:約50時間

特長:

厚さ約1mm、接合部(赤枠内)も綺麗に造形

ハイス積層

材質:SKH40

積層時間:約10分

特長:

摩耗が激しい部分や、強度が必要な所のみに高強度の金属を付加造形する事により、長寿命を実現

異材積層

材質:Inconel718・SUS304

積層時間:約2時間

特長:

異種金属の複層造形による部品の高機能化

円柱母材への翼形状積層

⺟材:SCM420

積層:Inconel718

積層時間:約20時間(一翼約2時間)

特長:

従来工法での加工時間44時間を41時間(切削込み)に短縮、材料を1/9に低減。

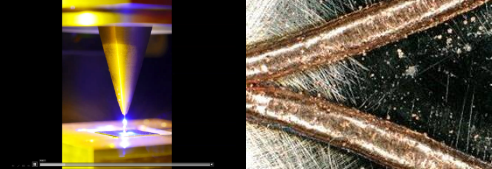

アプリケーション動画事例

LAMDA2000 ロケットノズルコーン

村谷機械製作所

ALPION

小型・精密部品へのレーザDEDを実現!

最小ビート幅300µm,厚み50µm

薄刃へのコーティングも可能

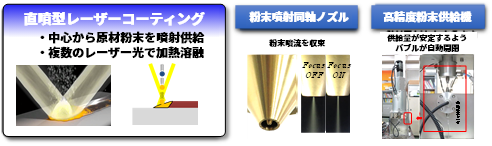

マルチビーム式直噴型レーザコーティングシステム

モデリング・加工パス生成機能

プロセスモニタリング・フィードバック機能

主な特長

マルチビーム式直噴型レーザコーティング

加工ヘッドの中心から噴射される金属粉末を、そこに向かって周囲から照射される複数のレーザ光で直接加熱・溶融・凝固することで被膜を形成する独自技術です。

- 原料粉末を直接加熱溶融

- 部品を大きく溶かすことなく皮膜形成が可能

- 入熱が少ないため部品の熱歪みが極小

- 小型・精密部品への加工を実現

オールインワンパッケージ

コーティングユニット、NCコントローラ(5軸)、CAMを搭載したモデルです。200V電源を供給するだけで即日可動。

プロセスモニタリング・フィードバック機能

溶融状態を監視し、レーザ出力を自動制御。高い安定性を実現します。

主な仕様

| 項目 | 数値 | 項目 | 数値 |

|---|---|---|---|

| 最大ワークサイズ | X:200mm Y:200mm Z:100mm | レーザ発振動作 | CW |

| 搭載軸数 | 5-axis stage(3linear axis, rotary axis, tilt axis) | レーザ定格出力 | 300W or 600W |

| 装置サイズ※1 | 1845mm(W)×1710mm(D)×2051mm(H) | 中心発振波長 | 975nm or 445nm |

| 重量 | 2000kg | 最小ビート幅 | 0.3~0.5mm |

| 消費電力※2 | 3000W (300W仕様時) | 最小クラッディング厚さ | 0.1mm |

| 供給電圧 | 200V three-phase | 対応原料 | Stellite№6、SKD11、SUS316、Nickel-based self-fluxing-alloy、WC-Co...etc |

| 動作温度範囲 | 15~27℃ |

アプリケーション事例

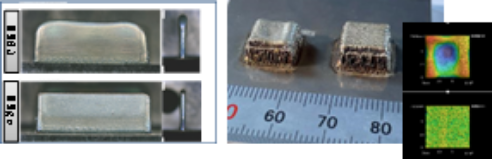

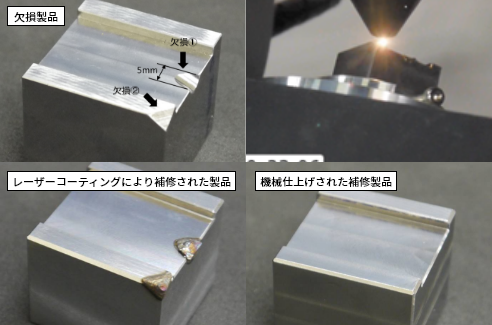

部品補修

破損部品(凹み、欠け等)の補修が可能精密金型の再生により

コスト低下

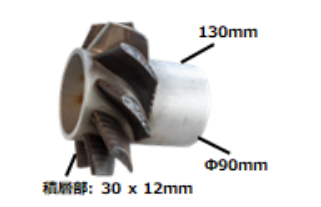

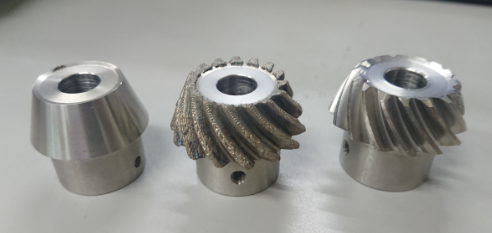

ベベルギアの積層造形

(刃先のみ硬質材で積層)

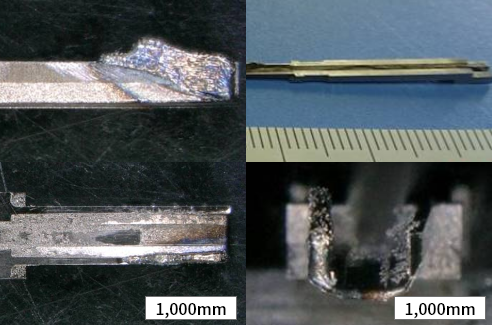

打抜き刃の積層造形

(刃先の切削量低減)

積層造形

造形により切削量の低減が可能

- コスト、環境負荷の低下

意図的に材質を変更することで部品のマルチマテリアル化を実現

部分的な硬質化、耐腐食性の向上など

ベベルギアの積層造形

(刃先のみ硬質材で積層)

打抜き刃の積層造形

(刃先の切削量低減)

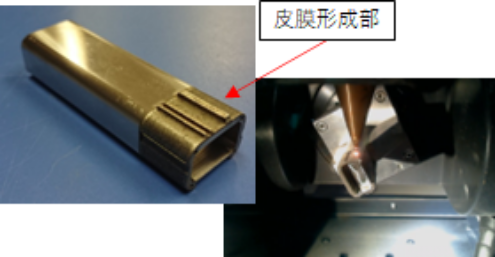

皮膜形成

部分的に機能面の付与が可能

- 耐摩耗性

- 耐腐食性

- 低摩擦化...etc

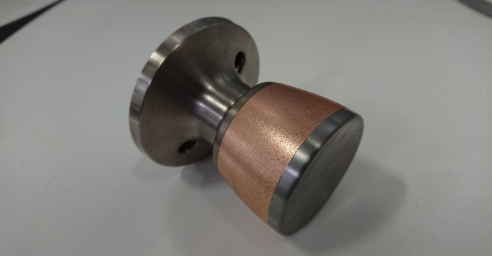

青色レーザによる純銅のコーティング

部分的に純銅皮膜の形成が可能

- 電導性付与

- 放熱性能向上

- 抗菌性付与...etc

純銅のビート形成

ドアノブへのコーティング