BMD

(Bound Metal Deposition)

DesktopMetal

Studio System2

主な特長

容易な運用

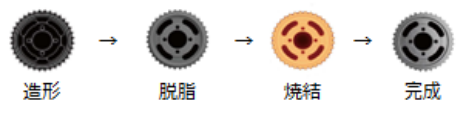

造形・焼結の2ステップで完成。 金属粉末を直接扱わない/溶剤を使用しない安心・安全モデル

簡単サポート除去

モデルとサポートの間にセラミック層を挟むことで焼結後簡単にサポート除去が可能

従来工法では難しい複雑形状のモデルも造形。

安価な導入コスト

従来の金属3Dプリンターと比較して安価。

主な仕様

造形して焼結するだけの簡単2ステップ

| [3Dプリンター] | |

|---|---|

| 電源 | 単相100V 15A |

| 外形寸法 | W823×D529×H948 mm |

| 重量 | 97kg |

| ワークサイズ | W300×D200×H200 mm |

| [ファーネス] | |

| 電源 | 三相200V 30A |

| 外形寸法 | W1380×D931×H1628 mm |

| 重量 | 733kg |

| ワークサイズ | W300×D200×H170 mm |

活用事例

ピストンヘッド(ジェネレーティブデザイン)

サイズ: 59 x 54 x 80 mm

材質: 4140 機械構造用合金鋼(SCM440相当)

課題

アルミニウム合金から機械加工されるピストンは、納期がかかり、迅速な試作と評価試験が困難

設計から生産に移行するまでに数か月~数年

解決策

様々な設計の試作と評価試験が容易に行えるため、製品開発スケジュールの短縮、早期市場投入、ジェネレーティブデザインなどの最適化適用が可能となり、機械加工待ちを回避

サーモスタットのハウジング

サイズ: 59 x 54 x 80 mm

材質: 316L ステンレス鋼(SUS316L相当)

課題

鋳造品だが需要減少に伴い生産中止となり、部品の入手が困難に

金型や工具がない、形状が複雑で加工しにくいなどの理由で再現は困難

解決策

希少な部品をアフターマーケット部品メーカーが迅速に再現し、希望するカーマニアに提供することが可能に

MarkForged

Metal X

主な特長

TECHNOLOGY

ADAM

Atomic Diffusion Additive Manufacturing

第四世代の複合3Dプリント技術をベースにしたMetal Xは、

従来の金属積層造形装置とは全く違う次元の造形スピード/安定性と製造コスト低減を実現しています。

ADAM | Atomic Diffusuin Additive Manufacturingという最新積層技術を採用し、金属積層造形の新たな「ゲームチェンジャー」として製造プロセスの革新をご提案します。

新技術:ADAM | Atomic Diffusion Additive Manufacturingとは

3D積層造形法と金属粉末射出成型法(メタル・インジェクション・モールド)を組み合わせた全く新しいメタル3Dプリント技術です。金属粉末射出成型法の原理に基づき、焼結後の金属は最大密度99.7%を実現しかつ滑らかな表面精度を得ることが出来ます。

主な仕様

| 本体寸法 | 575×467×1120mm |

|---|---|

| 造形エリア | 300×220×180mm |

| 重量 | 68kg |

金属パーツ製造フロー

使用可能材料

17-4 PH ステンレス

SUS630

銅

D2 ツール鋼

A2 ツール鋼

H13 ツール鋼

インコネル625

アプリケーション事例

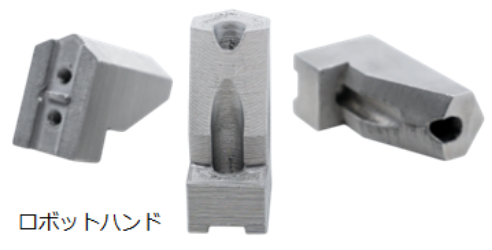

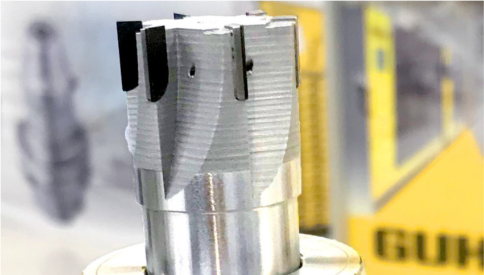

Markforged製金属3Dプリンタ”Metal X”は、製造業をメインにカスタム性の高い治工具や試作パーツ、最終製品の製作に使用されます。従来の機械加工に比べ、より複雑な形状を低価格かつ短工期で実現します。

適用業界

ロボットハンド

誘導コイル

刃先交換式工具

自動車パーツ

るつぼ

カスタム工具

Rapidia

RAPIDIA

主な特長

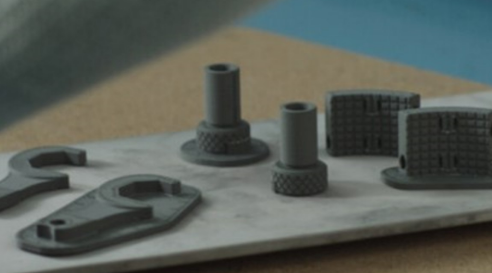

Metal Paste Deposition(MPD)方式は、水溶性の金属ペーストを押し出して成形し、乾燥、焼結させることにより造形する金属積層造形の新たな方式です。

揮発性有機化合物(VOCS)を発生する溶解槽を使用した脱脂工程が不要です。

造形後すぐに焼結工程へと進むことができ、造形時間の短縮につながります。

主な仕様

| Printer | |

|---|---|

| 造形方式 | Metal Paste Deposition(MPD)方式 |

| 最大造形サイズ | W200×D240×H150㎜ |

| 造形速度 | ~50g/時間(316L、17-4PHの場合) |

| Furnace | |

|---|---|

| 造形雰囲気 | イナート雰囲気炉 |

| 最高到達温度 | 1,400℃ |

| 炉内寸法 | 内径245㎜、奥行き305㎜ |

アプリケーション事例

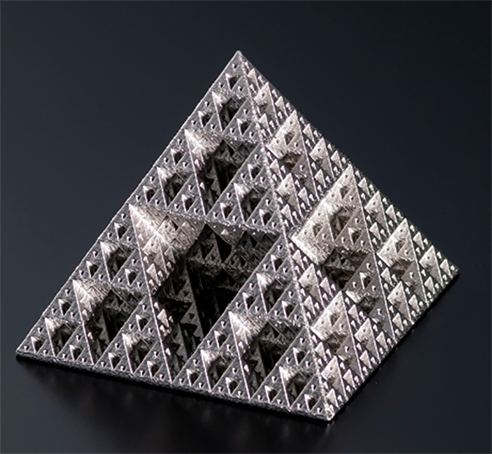

ピラミッド

- 材質:SUS316L

- 焼結込みで1日程度で完成

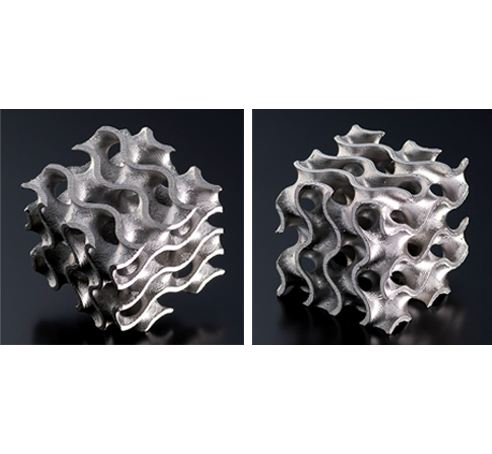

ジャイロイド

- 材質:SUS316L

- 焼結込みで1日程度で完成

高い安全性

金属材料は金属ペーストとしてカートリッジに封入されているため、金属パウダーへの曝露の可能性がありません。

さらに有機溶剤を使用した脱脂工程が不要です。

自由なデザインを簡単に造形

密度の高い部品を造形することや、焼結工程前に複数のグリーン体をペースト材で接着して1つの部品に組み立てることも可能です。